Los Cilindros y las Camisas

Los cilindros (orificios)

Es el recinto u orificio por donde se desplaza el pistón y , en su parte superior, forma parte de la camara de combustión donde se comprime la mezcla de aire y nafta o solo el aire para el caso de los motores diesel.

La superficie interna del cilindro debe ser lo más lisa posible para lograr el mejor desplazamiento.

Los cilindros permiten el movimiento rectinileo del pistón entre su punto muerto inferior hasta su punto muerto superior (PMI y PMS)

Se construye de materiales muy resistentes ya que deben soportar la fricción, las altas temperaturas y las explosiones cosntantes del combustible.

La importancia de la hermeticidad: la potencia

La eficiencia en la generación de potencia de un motor de combustión interna depende en gran medida de la hermeticidad de la cámara de trabajo sobre el pistón. Si la unión entre el pistón y la camisa no es hermética, el trabajo con los gases tiene fugas y con ello todos los ciclos de trabajo del motor se ve afectados, especialmente la carrera de fuerza, que es aquella donde los valores de presión son mas altos y donde se produce la potencia mecánica del motor.

La unión entre el pistón y su camisa es deslizante, y trabaja en condiciones mecánicas bastante severas debido a la alta velocidad y temperatura de trabajo, así como a la presencia de gases incandescentes en la cámara de combustión sobre el pistón en uno de sus ciclos de trabajo, lo que a su vez impide la utilización de lubricación abundante so pena de que se produzca el quemado del aceite y con ello la pérdida de lubricante.

De esta forma, el mecanismo de sellado del conjunto pistón-camisa debe cumplir dos tareas básicas:

- Evitar la fuga de los gases de trabajo.

- Evitar el paso del lubricante a la cámara de combustión.

Para cumplir estas tareas, en la unión participan tres elementos principales:

- Las camisas cilíndricas.

- El pistón, de dimensiones y forma adecuadas.

- Los anillos o aros del pistón. Estos son de dos tipos; los de compresión, para evitar la pérdida de gases de trabajo y los de aceite que tienen la función de evitar el paso del aceite a la cámara de combustión.

Una de las características principales que deben tenerse en cuenta a la hora de estudiar la unión pistón-camisa es la que se deriva del amplio rango de diferencia de temperaturas entre el pistón y la camisa durante el trabajo.

Cuando el motor se arranca en frío, ambas piezas tienen la misma temperatura, la que puede ser muy baja en zonas geográficas frías, una vez iniciado el trabajo ambas piezas comienzan a calentarse, y con ello a dilatarse de acuerdo al coeficiente de dilatación térmica del material de cada una. Este proceso de calentamiento puede llevar a la camisa a temperaturas algo mayores de los 100°C, mientras que los pistones en su parte superior pueden sobrepasar los 400°C en condiciones severas de trabajo. Si sumamos a esto que las camisas hechas de hierro fundido tienen un coeficiente de dilatación térmica muy inferior a la de los pistones, generalmente construídos de aleaciones de aluminio, salta a la vista que durante el montaje en frío tendrá que dejarse una imprescindible holgura entre ellos, o de lo contrario la unión se atascará cuando ambas piezas se dilaten por el calor.

Las Camisas

En algunos motores esos cilindros estan construidos por una «camisa» que es, simplemente, un tubo de acero en el block del motor y que posibilita la refrigeración por medio del liquido refrigerante en su vuelta. Son relativamente faciles de sustituir, en caso de desgaste.

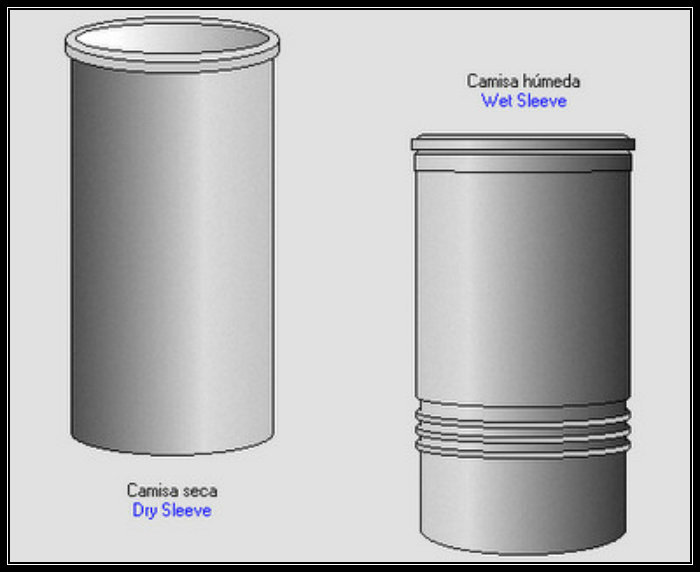

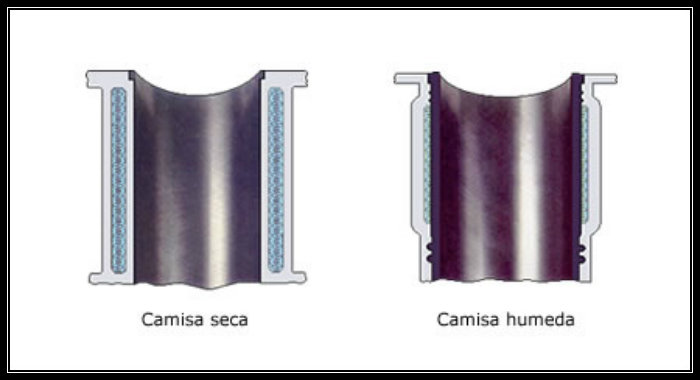

Tipos de camisas

Camisas Secas: se montan en el cilindro, en el mismo material que el del block, de forma prensada de manera que no tenga contacto con el liquido refrigerante. NO entra en contacto con el liquido.

Una camisa seca no bien ajustada al block creara una barrera térmica que mantendrá el calor dentro de la camisa lo que provocará un aumento de la temperatura lo que puede ocasionar rayaduras en la pared del cilindro, el pistón o los aros.

Una camisa seca demasiado ajustada comprime el material de la camisa con lo cual se contrae y pierde el ajuste de interferencia y puede crear un hueco entre la camisa y el cilindro del block.

Camisa humeda: Esta rodeada de líquido refrigerante que moja la parte externa de la camisa con lo cual se elimina el problema de la transferencia del calor, para ello es necesario un sello en la parte superior que evite ingresar al liquido dentro del cilindro y otro sello inferior para que el liquido no llegue al carter.

El espesor de la camisa humeda es mucho mayor que el de la camisa seca y ese mayor grosor especial es necesario porque la camisa humeda no tiene apoyo en el cilindro en toda su longitud.

De que estan hechas?

En la mayoría de los casos las camisas se hacen de fundición ácido-resistente de alta aleación con estructura austenítica, a veces se hacen de acero 38XM1OA. El desgaste de las camisas, que depende de la dureza de la superficie del espejo del cilindro, aumenta al disminuir la dureza. Así, por ejemplo, las camisas cuya dureza es HB 140 – 160 se desgastan 2 veces antes que las que tienen la dureza HB 220 – 250 (siendo la dureza de los segmentos de los émbolos HB 230 -260).

Para elevar su resistencia, el espejo de los cilindros se recubre de una capa delgada de cromo poroso (de 0,05 -0,08 mm de espesor). Cuando el diámetro del cilindro no es mayor de 250 mm el recubrimiento antedicho es seguro.

Las camisas de acero se colocan solamente en los motores de gran potencia. El espejo de estos cilindros se distingue por su elevada resistencia al desgaste, ya que la superficie interna de la camisa se nitrura. La dura capa nitrurada resiste bien el desgaste y posee una considerable resistencia a la corrosión a alta temperatura. Al mismo tiempo aumenta la duración de los segmentos de fundición de los émbolos, porque el coeficiente de rozamiento de éstos con la superficie nitrurada es pequeño.

En el desgaste de las camisas y de los segmentos de los émbolos ejerce gran influencia el acabado de sus superficies (0,35 – 0,45 µ). El recubrimiento con una capa de cromo poroso del segmento superior del émbolo y el acabado antedicho de la superficie interna de la camisa contribuyen a elevar la resistencia al desgaste de las camisas y los segmentos.

Dimensiones de las camisas

El espesor de las paredes de las camisas secas se hace igual a 3 – 5 mm, y el de las húmedas se determina por la correlación S= (0,06 – 0,10) D, teniendo en cuenta la posibilidad de fresar las camisas al hacer la reparación. El espesor de la pared de la camisa en las secciones de las ranuras de empaquetamiento no debe ser menor de 5 mm, y en las secciones de los resaltes anulares guiadores, 2 -3 mm mayor que el espesor mínimo.

Modos de aumentar la durabilidad

La duración de las camisas se puede aumentar de los modos siguientes:

- Instalando un termóstato en el sistema de refrigeración, en cuyo caso el desgaste de la camisa disminuye en 2 veces por término medio.

- Utilizando ventilación en el cárter para desalojar los gases que llegan a él desde los cilindros.

- Empleando filtros de papel de depuración fina.

- Depurando el aire en dos etapas.

- Colocando delante del radiador persianas mandadas por un termóstato independiente.